Основные узлы дизеля

Рабочий цикл. Полный рабочий цикл двухтактного дизеля ЯАЗ-М204А осуществляется за один оборот коленчатого вала. Рабочий процесс, протекающий в каждом цилиндре, показан на рис. 7. При движении к нижней мертвой точке (н. м. т.) поршень 8 открывает продувочные окна 7, соединяя воздушную камеру блока с цилиндром. При ходе поршня вверх от ін. м. т. продувочные окна закрываются поршнем, после чего начинается сжатие воздуха. Давление в конце сжатия при гаодходе іпоршня ж верхней мертвой точке (в. м. т.) достигает 50 кгс/см2, причем воздух нагревается до 600—700°С. При положении поршня около в. м. т. форсункой 5 в сжатый и нагретый воздух впрыскивается топливо под высоким давлением (давление впрыска доходит до 1400 кгс/см2 гари 2000 об/мин). Топливо быстро .воспламеняется, и давление в цилиндре возрастает до 67—100 кгс/см2.

При движении поршня к н. м. т. в иилиндре происходит расширение газов, которое продолжается до открытия выпускных клапанов 6. После открытия выпускных клапанов давление в цилиндре быстро падает. При последующем движении поршня за 46° до н. м. т. кромка поршня открывает продувочные окна в гильзе 9, и начинается продувка цилиндра. К началу прод\вки через клапаны выходит почти чистый воздух, что способствует их охлаждению. Фазы газораспределения двигателя показаны на рис. 8.

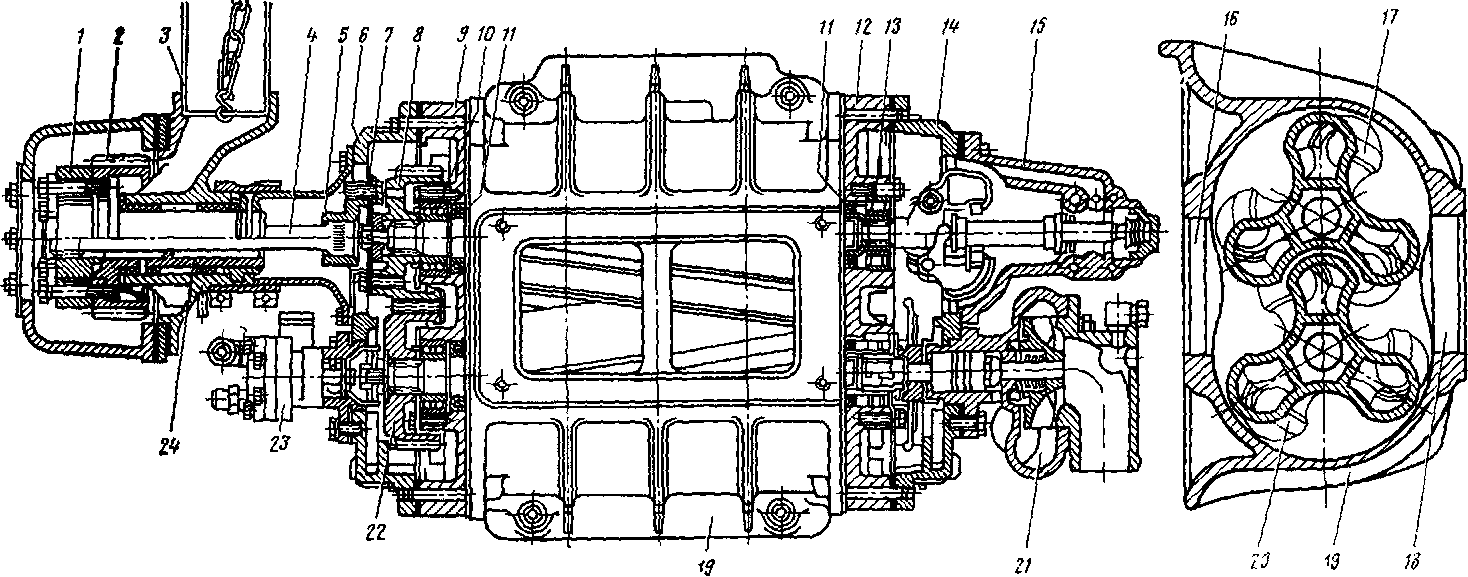

Расположение агрегатов и узлов. К блоку цилиндров дизеля (рис. 9) привернуты головка 10, общая для всех цилиндров, наг-

Рис. 7. Рабочий процесс дизеля ЯАЗ-М2С4А:

/ — гаслягый поддон. 2 — коленчатый вал. 3 — нагнетатель воздуха; 4— распределительный вал; 5 — форсунка; 6 — клапан; 7 — продувочные окна; 8 — поршень; 9 — гильза; а — счистка от продуктов сгорания и подача свежего воздуха в цилиндр; б — сжатие воздуха; в — впрыск топлива в камеру сгорания, г — выпуск отработавших газов

Рис. 9. Продольный разрез дизеля ЯАЗ-М204А:

т07о\\СлаЯ-НЫ/-Н^н^™пМа^ЯНЫЙ ПОАДОн: *-«"«петые вал; 4 - болт коленча-

нетатель, передняя верхняя крышка, передняя нижняя крышка и картер 12 маховика. Масляный поддон прикреплен к блоку цилиндров, к картеру маховика и передней нижней крышке.

С правой стороны дизеля на нагнетателе укреплены водяной насос, регулятор, верхняя часть которого присоединена к головке цилиндров, топливный насос и кожух привода нагнетателя. На этой же стороне дизеля к блоку прикреплен масляный радиатор с масляным фильтром грубой очистки. На кронштейне размещены топливные фильтры грубой и тонкой очистки. Внизу на этой же стороне дизеля расположен стартер. К нагнетателю присоединен впускной трубопровод, на котором установлены воздушные фильтры.

На левой стороне дизеля установлен масляный фильтр тонкой очистки и выпускной трубопровод. С этой же стороны расположен водосборный трубопровод. Внизу на левой стороне дизеля укреплен генератор.

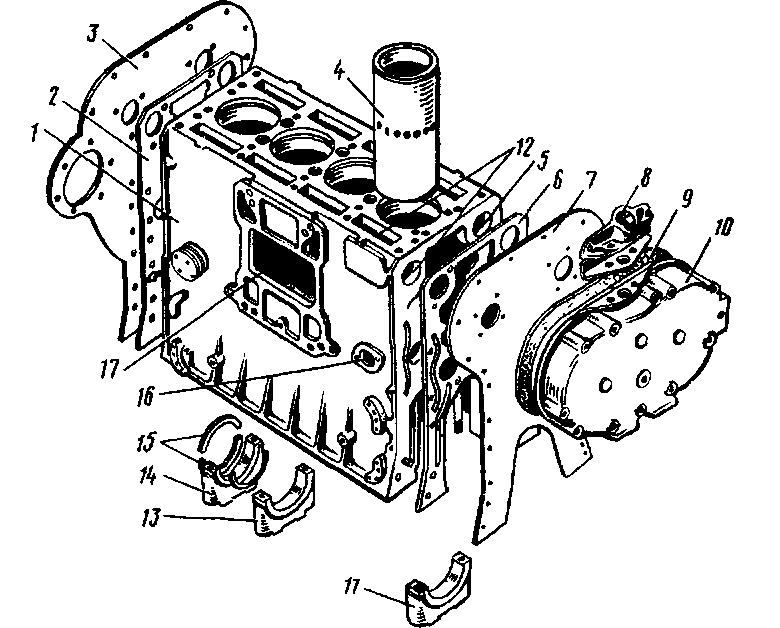

Блок цилиндров. Блок цилиндров / у дизеля ЯАЗ-М204А (рис. 10) отлит вместе с верхней частью картера из легированного чугуна. В точно обработанные отверстия блока вставлены с зазором 0,05 мм сухие (не омываемые снаружи водой) гильзы 4 из закаленного легированного чугуна. В средней части гильзы имеют по 15 продувочных отверстий. Цилиндры по всей высоте окружены рубашкой охлаждения. Вокруг нее расположена воздушная каме-

Рис. 10. Блок цилиндров дизеля ЯАЗ-МЙ04А:

/ — блок цилиндров; 2, 6, 9 — прокладки; 3, 7 — торцовые плиты; 4 —гильза цилиндра; 5. 12 — полости для размещения вала уравновешивающего механизма и распределительного вала; 8 —рым; 10 — крышка противовесов уравновешивающего механизма; //, 13, 14—, крышки коренных подшипников; 15 — упорные полукольца заднего коренного подшипника; 16 — входное отверстие рубашки охлаждения; 17 — входное окно воздушной камеры

ра блока цилиндров, которая делит рубашку охлаждения на верхнюю и нижние полости.

Вода в рубашку охлаждения поступает от водяного насоса через отверстие 16, а воздух в воздушную камеру — через ее входное окно 17.

В верхней части блока цилиндров имеются продольные полости 5 и 12, в которых размещены распределительный вал и вал уравновешивающего механизма. К переднему и заднему торцам блока прикреплены стальные торцовые плиты 3 и 7, увеличивающие жесткость блока.

К передней торцовой плите прилегают крышка 10 противовесов и нижняя передняя крышка блока, к задней — картер маховика с крьнцкой распределительных шестерен.

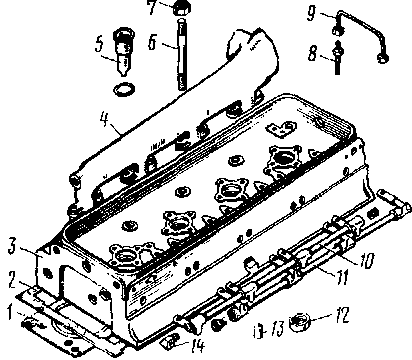

Головка цилиндров. Головка цилиндров 3, отлитая из чугуна (рис. 11), крепится к блоку при помощи шпилек 6 с гайками 7. Между головкой и блоком поставлены две прокладки — внутренняя многослойная стальная / для предохранения от прорыва газов из цилиндров и наружная пробковая 2, предотвращающая утечку масла из полостей 5 и 12 блока (см. рис. 10).

В головке цилиндров размещены насос-форсунки, клапаны, толкатели, штанги и коромысла привода клапанов и насос-форсунок. Головка имеет рубашку охлаждения, сообщенную с рубашкой охлаждения блока каналами, в которые вставлены направляющие водяные форсунки 13 (см. рис. 11). Для отвода воды из рубашки охлаждения головки в радиатор (холодильник) служит верхний водяной трубопровод 4.

Коленчатый вал. Коленчатый вал 3 изготовлен из марганцовистой стали (см. рис. 9) и имеет пять коренных опор. К щекам

первого и шоследнего колен болтами прикреплены противовесы. После ввертывания болтов их головки приваривают к противовесам.

Валы с противовесами и пробками масляных каналов для снижения неуравновешенных динамических сил балансируют до 30 те"см.

Шатунные шейки коленчатого вала расположены шод углом 90° в соответствии с порядком работы цилиндров (1—3—4—2). Шатунные и коренные шейки соединены масляными каналами. На переднем конце коленчатого вала на шпонках установлены шестерня привода масляного насоса и шкив привода вентилятора и генератора. Передний ко-

Рис. 11. Головка цилиндров.

/ — стальная прокладка, 2 — пробковая прокладка 3— головка цилиндров 4 — верхний водяной трубопровод; 5 — медный стакан насоса форсунки, 6 — шпилька крепления головки к блоку 7 — .айка, 8 — штуцер, 9 — соединительная трубка, 1С — топливоотводящая магистраль, 11 — топливоподводящая магистраль, 12—встав ное седло клапана 13 — водяная форсун ка, 14 — штуцер (угольник) топлнвоот водящей магистра ти

поршневой палец

нец коленчатого вала уплотнен двумя сальниками. На заднем конце коленчатого вала имеется фланец и цапфа, на которую установлена распределительная шестерня. Задний конец коленчатого вала уплотнен также двумя! сальниками, установленными за фланцем распределительной шестерни.

Маховик 13 прикреплен к колечатому валу шестью болтами, расположение которых обеспечивает определенное положение маховика по отношению к валу. На обработанную цилиндрическую поверхность маховика напрессован нагретый до температуры 230° С зубчатый венец.

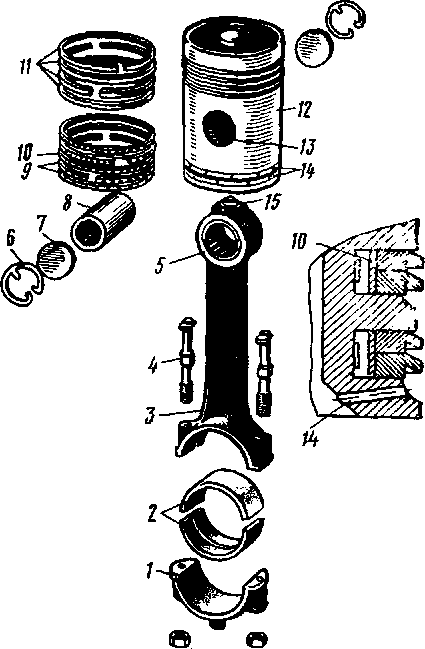

Шатунно-поршневая группа. Поршни изготовлены из ковкого чугуна. Днище поршня 12 (рис. 12) имеет углубле ние, образующее камеру сгорания, форме которой соответствует форме факела топлива, распиливаемого насос-форсункой. Поверхность направляющей («юбки») поршня для ускорения приработки к цилиндрам покрыта слоем олова толщиной 0,025 мм. В отверстия бобышек поршня запрессованы бронзовые втулки 13 с винтообразно расположенными смазочными канавками.

На боковой поверхности головки поршня проточены четыре канавки для компрессионных колец, а на поверхности направляющей части (ниже поршневого пальца) — две канавки для масло-съемных колец. Под каждой канавкой имеется кольцевая выточка с отверстиями 14 для отвода внутрь поршня масла, снимаемого со стенок цилиндров маслосъемными кольцами. На внутренней поверхности поршень имеет кольцевые и радиальные ребра, повышающие его жесткость и увеличивающие поверхность охлаждения.

Поршневые кольца отлиты из легированного чугуна. Верхнее компрессионное кольцо // для уменьшения износа покрыто пористым хромом, остальные три компрессионных кольца имеют на наружной поверхности канавки, заполненные оловом, что ускоряет приработку колец и уменьшает возможность задиров.

Рис. 12. Поршень, и шатун:

/ — крышка нижней головкн шатуна, 2 — вкладыш шатунного подшипника, 3 — шатун: 4 — болт крышки шатуна, 5, 13 — бронзовые втулки, 6 — замочное кольцо, 7 —заглушка. 8 — поршневой палец, 9 — чугунные масло-съемные кольца, 10 — расширитель масло-съемного кольца, // — компрессионные кольца, 12 — поршень, 14 — отверстия для отвода масла, 15 — форсунка верхней головки шатуна

Маслосъемиое кольцо состоит из двух узких чугунных колец 9 с выфрезерованными вырезами на торцах для отвода масла и стального пружинящего расширителя 10. Маслосъемные кольца установлены в канавку острыми кромками вниз. Поршневые пальцы — цилиндрические пустотелые плавающего типа. Они изготовлены из низкоуглеродистой хромоникелевой стали и подвергнуты цементации и закалке. От продольных перемещений палец. 8 удерживается двумя пружинными замочными кольцами 6, под которыми установлены стальные заглушки 7, не позволяющие маслу, смазывающему палец, проникать в зазор между поршнем и цилиндром.

Шатуны дизелей ЯАЗ-М204А изготовлены из хромистой стали. Крышка / нижней головки крепится к шатуну 3 болтами 4 и гайками. В нижнюю головку установлены стальные вкладыши, залитые свинцовистой бронзой. В теле шатуна просверлен продольный канал, через который из шатунного подшипника поступает масло для смазки поршневого пальца и для охлаждения днища поршня. Количество масла дозируется жиклером (втулка с калиброванным отверстием), запрессованным в канал со стороны нижней головки.

В верхнюю головку шатуна запрессованы две бролзовые втулки 5 с винтовыми смазочными канавками и форсунка 15 с четырьмя отверстиями, через которые разбрызгивается масло на внутреннюю поверхность днища поршня.

Приводной механизм. Для привода распределительного и уравновешивающего валов, а также нагнетателя, топливного насоса и регулятора в дизеле имеется механизм, состоящий из пяти шестерен. Шестерни приводятся во вращение от шестерни коленчатого вала. Шестерни коленчатого, распределительного и уравновешивающего валов имеют одинаковую частоту вращения. Шестерня привода нагнетателя вращается в 1,95 раза быстрее коленчатого вала. Для правильной установки шестерен на них ставят метки, по которым нужно совмещать шестерни при сборке.

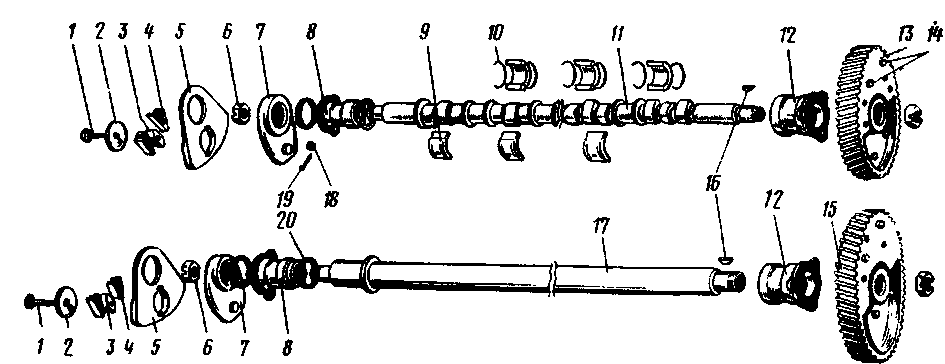

Распределительный и уравновешивающие валы. Распределительный вал // (рис. 13) установлен в верхней части блока на пяти подшипниках. На каждый цилиндр приходится по три кулачка распределительного вала, из них два крайних для привода толкателей коромысел клапанов и один средний для привода толкателя коромысла насос-форсунки. На передней цапфе вала установлены две упорные шайбы 20, воспринимающие осевые нагрузки. Каждый промежуточный подшипник распределительного вала состоит из двух взаимозаменяемых вкладышей 9, изготовленных из алюминиевого сплава. Масло к подшипникам распределительного вала подается по продольному и радиальным каналам каждой шейки. Уравновешивающий вал 17 установлен в двух подшипниках.

Система уравновешивания. Во время работы дизеля при перемещении деталей шатунно-кривошипного механизма, совершающих возвратно-поступательное или вращательное движение, возникают силы инерции. Эти силы переменны по величине и направле-

Рис. 13. Детали распределительного и уравновешивающего валов дизеля ЯАЗ-М204А:

Л 14 — болты; 2 — шайба; 3 — кулачок; 4 — листовые пружины; 5 — балансир противовеса; 6 — гайка крепления противовеса, 7 — противовес; 8 — упорная втулка; 9 — вкладыш распределительного вала; 10 — пружинные замковые кольца промежуточных вкладышей распределительного вала; // — распределительный вал; 12 — втулка; 13 — шестерня распределительного вала; 15 — шестерня уравновешивающего вала; 16 — сегментные шпонки; 17 — уравновешивающий вал; 18 — гайка, 19 — шплинт; 20 — шайба упорных втулок

нию и действуют вдоль оси цилиндров. Они состоят из сил инерции первого и второго порядков.

В дизеле ЯАЗ-М204А силы инерции (первого порядка) частей, движущихся возвратно-поступательно, создают неуравновешенный момент, действующий в плоскости коленчатого вала и стремящийся опрокинуть дизель. Этот момент уравновешивается равным по величине моментом, но действующим в противоположном направлении.

Уравновешивающий момент создается вращающимися противовесами системы уравновешивания дизеля. Противовесы представляют собой эксцентричные грузы, размещенные попарно по концам распределительного и уравновешивающего валов и вращающиеся в противоположном направлении. Противовесы, расположенные с задней стороны дизеля, выполнены в виде приливов как одно целое с шестернями распределительного и уравновешивающего валов. Противовесы, расположенные с передней стороны дизеля, выполнены в виде эксцентрических поковок (детали 5 и 7 на рис. 13). Силы инерции второго порядка полностью уравновешиваются вследствие принятой схемы коленчатого вала.

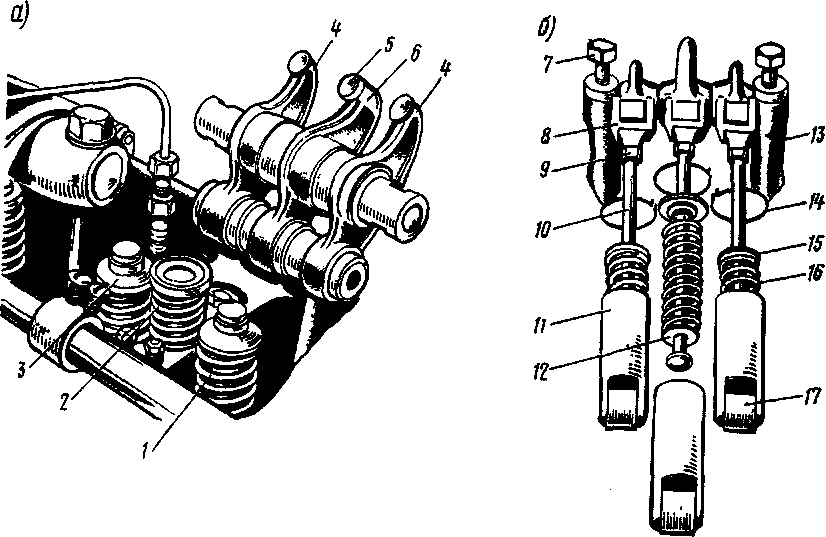

Клапанный механизм. Открытие клапанов и движение плунжера насос-форсунки происходят под действием кулачков распределительного вала, которые сообщают толкателям поступательное движение. Толкатели через короткие штанги приводят в движение коромысла, а коромысла — клапаны и плунжеры насос-форсунок.

Коромысла каждого цилиндра установлены на валике, укрепленном в двух чугунных стойках 13 (рис. 14), каждая из которых прикреплена одним болтом 7 к верхней плоскости головки. Плечо коромысла клапана 4, действующее на клапан, закалено.

В плече коромысла 6 насос-форсунки сделано отверстие, в которое запрессован шаровой палец с завальцованной на нем шаровой чашкой 5. С другой стороны плеч коромысел запрессованы

бронзовые втулки, в отверстия которых вставлены стальные распорные втулки. Внутри этих втулок проходят пустотелые пальцы, соединяющие коромысла с вилками 8, которые связаны со штангой. Ввертывая или вывертывая штангу, регулируют зазор между торцами клапанов и коромыслами, а при установке насос-форсунки регулируют положение ее плунжера по высоте.

Толкатель // представляет собой стакан, нижняя часть которого заканчивается вилкой. В отверстия вилки установлена ось ролика. Для каждых трех толкателей предусмотрена стальная направляющая, укрепленная в нижней части головки цилиндров. Она необходима для сохранения правильного расположения роликов толкателей относительно кулачков и служит приспособлением при сборке и разборке.

Патрубки выпускных клапанов одного цилиндра соединены в общий канал, идущий к выпускному овальному окну. Выпускные клапаны так же, как и стаканы насос-форсунок, омываются охлаждающей водой.

Нагнетатель. На дизелях ЯАЗ-М204А установлен нагнетатель воздуха объемного типа (рис. 15). В отверстие корпуса привода нагнетателя запрессован маслоналивной патрубок 3 системы смазки дизеля. Выходное окно 16 корпуса нагнетателя, установленного на двигателе, совпадает с окном воздушной камеры блока цилиндров; к фланцу входного окна 18 нагнетателя крепится впускной трубопровод двигателя. К корпусу нагнетателя прикреплены также топливоподкачивающий насос 23 системы питания,

Ряс. 14. Клапанный механизм:

а — установка в головке блока цилиндров, б — конструкция толкателей; / — пружина клапана, 2 — пружина толкателя насос-форсункн' 3 — тарелка пружины клапана; 4 — коромысла клапанов: 5 — чашка шарового пальца коромысла иасос-форсунки; 6 —коромысло насос-форсунки; 7 —болт крепления стойки валика коромысел; 8 — вилка коромысла; 9 — гайка штанги толкателя, 10 — штанга толкателя; // — толкатель; 12 — шайба пружины толкателя; 13 — стойка валика коромысел; 14 — замочное кольцо толкателя; 15 — тарелка пружины толкателя; 16 — пружина толкателя, 17 — ролнк толкателя

Рис. 15. Нагнетатель воздуха:

I—упругая муфта, 2 —шестерня вала привода нагнетателя; 3 — маслозаливной патрубок; 4 — промежуточный валик привода; 5 — фланец в, 14 — крышки; 7 — пружинящие пластины; Ч .22 — шестерни роторов; 9, 12 — торцовые плиты; 10, 13 — подшипники; 11 — сальники; 15 — корпус регулятора, 16, « — выходное и входное окна на(нетателя: 17. 20 — роторы; 19 — корпус нагнетателя; 21 — водяной насос системы охлаждения, 23 — топливоподкачивающнй насос; 24 — вал привода нагнетателя

корпус регулятора частоты вращения и водяной насос 21 системы охлаждения двигателя, привод которого осуществляется от валов ротора.

Во время работы дизеля верхний ротор 17 приводится во вращение валом 24 привода нагнетателя, шестерня 2 которого зацепляется с шестерней распределительного вала, а нижний ротор 20 — шестерней 22, находящейся в зацеплении с шестерней 8 верхнего ротора.

Роторы вращаются в противоположные стороны с одинаковой частотой. Давление подаваемого нагнетателем воздуха достигает при большой частоте вращения коленчатого вала двигателя 0,55 кгс/см2.

Для получения достаточного давления воздуха во время пуска и при малой частоте вращения коленчатого вала в режиме холостого хода в приводе нагнетателя применено передаточное число, обеспечивающее частоту вращения роторов, в 1,95 раза превышающую частоту вращения коленчатого вала. Чтобы предохранить нагнетатель от повреждений при резком изменении частоты вращения коленчатого вала дизеля и разгрузить шлицевые соединения привода и подшипники верхнего ротора от сил, которые могут возникнуть при перекосах корпуса нагнетателя относительно вала 24, в приводе установлены две упругие муфты. Передняя муфта / соединяет шестерню 2 привода с его промежуточным валиком 4.

Задняя муфта, состоящая из установленного на шлицах валика 4, фланца 5 и пружинящих пластин 7, соединяет валик 4 с шестерней 8 верхнего ротора.

Корпус, торцовые плиты, крышки и роторы нагнетателя изготовлены из алюминиевого сплава, шестерни 8 и 22 со спиральными зубьями—из стали. Валики роторов вращаются на шариковых подшипниках 10 и 13, установленных в гнездах торцовых плит. Задние подшипники воспринимают от роторов осевые силы и удерживают роторы от продольных перемещений. Со стороны роторов у каждого подшипника установлен самоподжимной сальник 11, предотвращающий проникание масла в рабочее пространство нагнетателя. Лопасти роторов сделаны спиральными для более равномерной подачи воздуха и уменьшения шума во время работы.